| 創新維度 | 技術原理 | 解決行業痛點 |

|---|---|---|

| 納米復合成膜劑設計 | 構建致密納米復合網絡 | 傳統膜層多孔、不均、耐蝕性差 |

| 原位自組裝技術 | 分子級精準控膜(膜厚3-10μm) | 膜薄易破損、尺寸精度失控 |

| 自修復嵌入機制 | 損傷觸發緩蝕劑遷移封堵 | 局部腐蝕蔓延無自愈能力 |

-

1. 智能防護體系

被動防護:

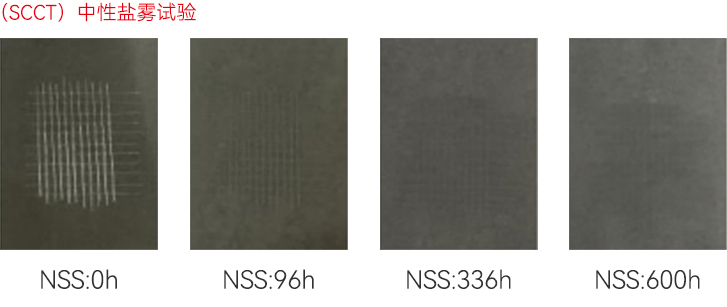

完整膜層阻隔H?O/Cl-,裸膜耐鹽霧≥200小時(傳統工藝<24小時)

主動修復:

0.5mm劃痕自修復,鹽霧1000小時單邊蠕變<2mm(傳統>5mm)

-

2. 功能化導電基礎

超低電阻:<0.2mΩ(接近裸金屬,傳統>10mΩ)

多功能集成:

EMC屏蔽:復合涂層屏蔽效能30-60dB(滿足毫米波雷達抗干擾)

抗靜電:表面電阻<10?Ω(符合礦井防爆標準)

電泳均一性:消除邊緣效應,附著力提升50%

優異的耐腐蝕性 裸模中性鹽霧可達200h以上 優異的附著力 0級 超低電阻 <0.2毫歐 節能 與傳統電鍍相比,能耗降低60%以上 -

3. 跨材料產線兼容

寬pH穩定性:pH 2–12環境下穩定,支持鋼/鋁/鎂共線處理

節省成本:主機廠省專用槽體投入超3000萬元/產線

-

4. 鎂合金自修復導電轉化膜技術(SCCT)配套性(SCCT)膜層耐酸、耐堿,可在pH 2–12范圍內保持高度化學惰性,(SCCT)膜可直接進強堿脫脂(pH ≈ 13)酸洗活化(pH ≈ 2)磷化槽液浸泡,與鍍鋅件、鋼鐵件、鋁件等材質共線處理,膜層無腐蝕,與電詠、噴漆、噴粉?涂層配套好,解決鎂合金與傳統金屬共線處理的行業難題。成為鎂合金規模化應用于汽車、高端裝備領域的“鑰匙型”技術。

-

5. 其他工藝(電泳/噴漆/噴粉)配套性(SCCT)膜層高導電性避免電泳過程中邊緣效應導致的厚度不均;提升涂裝良品率,增強面漆與基體間的化學鍵合強度

涂層組合 核心優勢 典型應用場景 SCCT+電泳 多材料共線處理,中性鹽霧壽命≥1000小時 車身結構件、電池托盤 SCCT+噴漆 自修復延長漆面壽命,個性化外觀 輪轂、內飾件、外飾裝飾件 SCCT+噴粉 耐高溫+高耐磨,中性鹽霧壽命≥1200小時 適配嚴苛工況 電機殼體、底盤護板 懸掛部件

-

6. 綠色可持續性零有害物:無Cr?+/Ni2+/F+,通過RoHS/REACH/ELV認證;節能降耗:工序簡化降低能耗20%,符合中國綠色制造

| 領域 | 推薦部件 | 技術價值 |

|---|---|---|

| 新能源汽車 | 電池托盤/鎂合金輪轂 | 減重30%+EMC防護+自修復抗石擊 |

| 航空航天 | 無人機機體 | 耐200℃高溫+抗海洋鹽霧 |

| 消費電子 | 手機中框/AR眼鏡 | 基底平整度Ra<0.1μm+刮擦自修復(6h復原) |

| 綠色建筑 | 幕墻框架 | Q-UV老化1000h保光率>90%+減重60% |

| 安防設備 | 戶外攝像頭支架 | 耐酸雨(pH3–11)+抗-40~85℃驟變 |

| 參數 | SCCT | 傳統工藝 |

|---|---|---|

| 膜厚 | 3–10μm(均勻) | 5–15μm(不均) |

| 裸膜耐鹽霧 | ≥200h(ISO 9227) | <24h |

| 表面電阻 | <0.2mΩ | >10mΩ |

| 環保性 | 無重金屬 | 含Cr?+/F- |

| 預處理要求 | 基材清潔度:Sa 2.5級(GB/T 8923.1) 表面油污殘留:≤5mg/m2 |

|---|---|

| 成膜工藝 | 溫度:25–35℃;時間:3–8分鐘(膜厚可調) |

| 兼容涂層 | 電泳漆 粉末噴涂 金屬鍍層 |

-

1. 全域覆蓋能力

適用工件:曲面、深孔、異形結構(傳統微弧氧化無法均勻處理)

-

2. 膜層性能升級

特性 SCOT指標 傳統微弧氧化 膜厚范圍 10–120μm(可調) 20–80μm(難控) 結合力 干百格5B(ASTM D3359) ≤3B(易剝落) 耐鹽霧 500–1000h(GB/T 10125) 100–300h 自修復能力 0.5mm劃痕鹽霧1000h蠕變<2mm 劃痕腐蝕蔓延>5mm -

1008h

1008h -

1008h

1008h -

1008h單邊擴張寬度<2mm

1008h單邊擴張寬度<2mm

-

-

3. 環保與經濟性

零污染:無Cr?+/Ni2+/F-,通過RoHS/REACH/ELV/中國綠色制造認證

成本優勢:綜合成本僅為微弧氧化30%(能耗降60%+工時縮50%)

-

4. 極端環境耐受

溫變穩定性:-40℃~85℃循環100次無開裂(IEC 60068-2-14)

耐化學介質:

pH 2–12耐受;乙二醇冷卻液兼容(120℃浸泡240h無失效)

| 性能維度 | 測試標準 | SCOT參數 |

|---|---|---|

| 耐蝕性 | GB/T 10125 | 中性鹽霧500–1000h |

| 結合強度 | ASTM D3359 | 百格測試5B級 |

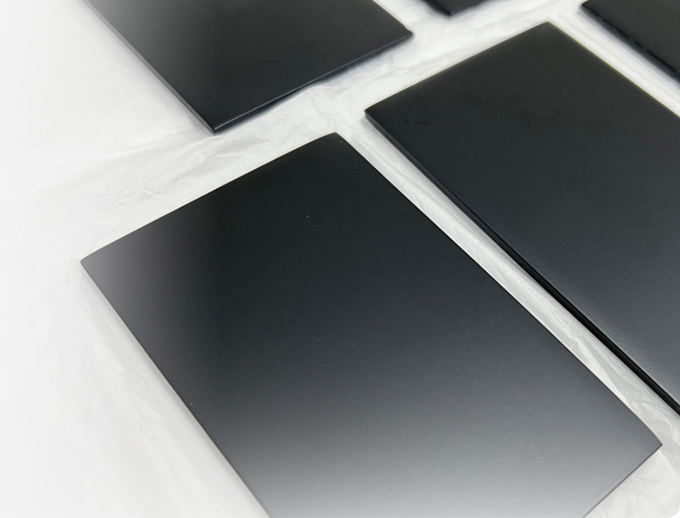

| 外觀質量 | ISO 2813 | 黑色啞光(可定制) |

| 熱震性能 | IEC 60068-2-14 | -40℃-85℃循環無開裂 |

| 環保認證 | SGS/BV檢測 | 重金屬未檢出 |

| 對比項 | SCOT | 微弧氧化 |

|---|---|---|

| 復雜工件適應性 | 曲面/深孔100%覆蓋 | 棱角部位膜薄/漏鍍 |

| 自修復能力 | 主動緩蝕劑遷移修復 | 無自愈機制 |

| 環保性 | 無廢水廢氣(閉環工藝) | 含氟化物廢水 |

-

1. 航空航天部件:發動機艙門、起落架支架;抗熱震(-50℃~200℃驟變)

1. 航空航天部件:發動機艙門、起落架支架;抗熱震(-50℃~200℃驟變) -

2. 新能源汽車部件:傳動殼體、輕量化輪轂;兼容冷卻液(乙二醇240h無腐蝕);抗石擊自修復(5km/h碎石沖擊無脫落)

2. 新能源汽車部件:傳動殼體、輕量化輪轂;兼容冷卻液(乙二醇240h無腐蝕);抗石擊自修復(5km/h碎石沖擊無脫落)

| 領域 | 典型部件 | SCOT解決方案 |

|---|---|---|

| 電動摩托車 | 電機殼/減震器 | 深孔內壁均勻成膜(膜厚≥30μm) |

| 低空飛行器 | 起落架艙門 | 減重40%+抗靜電干擾(<10?Ω) |

| 精密機械 | 液壓閥體 | pH2–12耐化學腐蝕 |

華清專有的電鍍技術可適應不同型號鎂合金材料

技術突破?:

通過界面結構優化與鍍液配方創新,實現晶粒細化鍍層沉積,中性鹽霧壽命500-1000小時,耐高溫達200-300℃

解決鍍層結合力差、耐蝕性不足等傳統痛點,兼具導電性(>10? S/m)、電磁屏蔽及可焊性

可在不同鎂合金型號進行氧化著色

技術特點:

通過氧化著色工藝同步提升耐蝕性與裝飾性,成本較鈦合金降低30%-50%,實現輕量化與美學設計融合

-

華清(合肥)鎂合金產業化驗證中心構建中國鎂合金技術產業化的戰略支點

中心依托中國表面工程協會鎂合金分會聯合鎂合金應用相關終端企業,由合肥華清高科公司投資建設的華清(合肥)鎂合金產業化驗證中心。中心現已建成智能柔性中試生產線(5000㎡/月)、全自動批量化生產示范線(50萬㎡/月)及配置全套國際先進檢測設備。

一、核心定位——破解產業化“死亡之谷”

· 目標:解決實驗室成果到規模化生產的斷層問題,推動鎂合金技術快速落地。

· 三大價值:

· 技術端:突破工程化驗證瓶頸,實現工藝標準化(如SCOT自修復技術)。

· 產業端:通過共享產線(5000㎡/月中試線)+統一標準,降低中小企業創新成本。

· 國家端:爭奪全球鎂產業技術話語權.。

二、核心建設內容——打造全流程閉環的產業化驗證平臺

中心圍繞“材料—工藝—裝備—檢測”四大環節進行系統性投入,重點聚焦于鎂合金表面防護技術的產業化突破,尤其是具備自修復功能的新型環保涂層技術(SCOT & SCCT)。這些技術解決了傳統鎂合金易腐蝕、難電鍍、結合力差等根本性難題。

主要建設內容概覽:

1.智能柔性中試生產線(5000㎡/月)

· 支持多品類、小批量定制化生產

· 配備自動化上下料、在線監控、參數追溯系統

· 實現從實驗室數據到中試工藝參數的精準映射

2.全自動批量化生產線(50萬㎡/月)

· 全流程無人化操作,兼容連續卷材與復雜零部件

· 模塊化設計支持快速換型,適應不同基材與膜層需求

· 可對接主機廠供應鏈體系,滿足大批量交付要求

· ? 所有工藝流程均建立數字化工藝數據庫,確保可復制、可追溯、可優化。

3.三大核心技術標準化與產業化落地

· 鎂合金電鍍技術:攻克高活性鎂基體直接電鍍難題,提升導電性與裝飾性

· 自修復復合氧化技術(SCOT):形成致密且具微膠囊自愈能力的氧化膜層,耐鹽霧可達1000小時以上

· 自修復導電轉化膜技術(SCCT):兼具優良導電性與環境響應型自修復功能,適用于電磁屏蔽部件

4.檢測實驗室:配置全套國際先進檢測設備:XPS、SEM-EDS、、高低溫循環箱、鹽霧試驗機等

三、服務模式——采用 “技術驗證→量產落地”全鏈條服務:

1.試樣驗證:

最大試樣尺寸1000×800×500mm,提供《工藝參數表》+性能認證.。

2.量產合作:

開放生產線資源,聯合制定《量產工藝規范》及成本優化方案.。

3.合作流程:

需求對接→試樣驗證→產線落地。

核心服務模塊詳解:

服務模塊

內容深度解析

用戶價值

1. 產品應用咨詢

(前置診斷)基于客戶提供的工況環境(如濕度、溫度、介質接觸)、性能目標(如耐蝕等級、導電需求)、年產量規劃,開展材質適配性建模分析;提供替代方案比選及降本路徑測算。

幫助企業規避選材錯誤風險,

提前評估經濟可行性,縮短決策周期

2. 樣品試樣支持

(快速驗證)最大支持尺寸達1000×800×500mm,覆蓋絕大多數工業零部件;膜厚可在10–120μm范圍內精確調控,滿足功能性與輕量化雙重需求;7個工作日內完成交付。

加速客戶研發節奏,支撐樣機裝配與客戶評審

3. 試驗報告提供

所有檢測項目均按照ISO、ASTM、GB等標準執行,關鍵指標包括:? 鹽霧測試:500–1000h無紅銹? 百格法附著力:≥5B級(ASTM D3359)? 溫度循環:-40℃~85℃ × 10次不開裂。

提升客戶產品市場準入能力,增強供應鏈信任

4. 批量產線合作

(規模落地)開放全自動SCOT、SCOT產線產能,聯合制定從原材料準備→前處理→成膜→后處理的完整工藝路線;輸出《量產工藝規范》與《成本優化白皮書》,包含能耗、良率、節拍、人力配置等經濟性分析

助力客戶實現從“打樣成功”到“穩定供貨”

的跨越,降低自建產線初期投資壓力

四、產業化合作流程

? 階段1:需求對接

· 客戶提交《部件技術需求表》(含三大核心要素):

· 工況環境(使用溫度、腐蝕介質、振動條件)

· 性能目標(耐鹽霧時間、表面電阻、外觀等級)

· 年產量規劃(決定是否進入批產通道)

· 中心反饋:《SCOT適配性分析報告》,包括技術可行性判斷、初步成本對比、潛在風險提示

? 階段2:試樣驗證

· 中心完成試樣制備并進行三項核心性能認證:

· 耐腐蝕性:中性鹽霧試驗(NSS)500–1000h

· 自修復能力驗證:劃傷后暴露于潮濕環境,觀察氧化膜再生情況

· 結合力測試:百格法+膠帶剝離,達到5B級

· 交付成果:定制試樣件 + 《試樣工藝參數表》

· 若未達標,則啟動迭代優化機制,重新調整前處理或成膜工藝

? 階段3:產線落地

關鍵任務

交付物

應用意義

工藝路線鎖定

《量產工藝規范》(含SOP作業指導書)

確保跨批次一致性

首件驗收

CNAS認證報告 + 小批量試產件

滿足客戶PPAP審核要求

成本核算

《單件綜合成本分析表》(含材料、能耗、人工、折舊)

支持商務談判與定價策略

特別說明:對于年用量超過5萬件的客戶,可申請共建專屬產線模塊。

聯絡信息(歡迎實地考察與深度合作)

地址:中國(安徽)合肥高新區 華清表面處理基地

咨詢電話:0551-6532925

官方郵箱:hqgk@hqhf.com

開放日預約:請訪問官網m.501jvr.mobi 填寫《產線參觀申請表》并發送hqgk@hqhf.com(需提前3個工作日提交)